摘要

MZTR一39型棉籽脱绒机

产品介绍

一、机器的应用范围、性能及特点:

该机器适用于锯齿轧花机、皮辊轧花机所轧出的毛棉籽的加工,能将毛棉籽上的棉短绒刮剥下来,同时能把一定数量的杂质排除,得到较光的棉籽和较清洁的短棉绒。MZTR-39型棉籽剥绒机融合了多项前沿技术,实现性能效率与环保的双重升级。不锈钢一体成型肋排以高强度耐腐蚀材质打造,一体成型工艺避免接缝磨损隐患,大幅延长设备使用寿命;有效出绒尘笼凭借精密结构设计,准确分离棉绒与杂质,确保纤维完整输出;除尘器迅速捕捉剥绒过程中的细微粉尘,净化生产环境,保障设备稳定运行。同时,设备采用机电一体化设计,将机械传动与电气控制深度融合,优化动力传输效率:搭载电器过载保护系统,实时监测电路负载,遇异常自动断电,有效避免设备因过载受损,守护生产安全,为棉籽剥绒作业提供有效、稳定、可靠的解决方案。

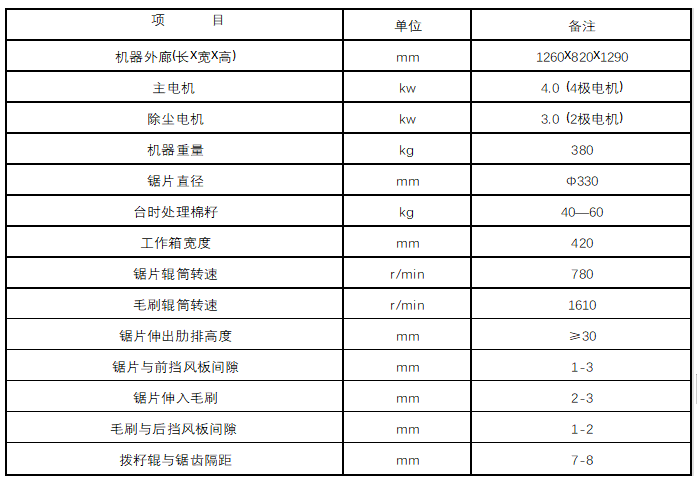

二、主要技术规格

三、工作原理:

把储棉籽箱的毛棉籽经均匀地喂入工作箱内后,棉籽在工作箱中受到拨籽辊的拨动,和锯片摩擦牵引力作用,棉籽卷成旋转运动。当棉籽运动到拨籽辊与锯片之间时,由于两者之间的间隙缩小,棉籽被挤压的很紧,密度增大,锯片与棉籽之间摩擦力增大,加之锯片表面的线速度大于棉籽卷的线速度,二者有较大的线速差,因此,锯齿对棉籽产生刮剥作用。刮剥下的棉短绒随锯片齿,通过肋条间隙与高速旋转的毛刷辊筒接触时,被毛刷辊筒刷下吹往集绒尘笼,通过尘笼滚筒排出。工作箱内被刮剥光了的棉籽,通过棉籽梳下端沿肋条落出机外。一部分杂质,由于离心力的作用,经上排杂板落于排杂斗。下排杂板落于集尘箱。

调整工作箱螺丝可改变锯齿与拨籽辊的距离。

调整棉籽梳轴的角度位置,可改变光棉籽的光洁程度和棉籽残绒率的大小。调整完后将定位销柱卡入定位卡槽。

四.传动方式:如传动图所示。

五、机器的安装

该机器体积小,重量轻,便于移动,只需稍加固定即可。如加工地点固定不变,可在水泥地面上,四个地脚工作面经找水平后,用地脚螺丝紧固。除尘器放置于离机器合适位置即可。

安装机器时,应考虑有足够的地方存放毛棉籽、光棉籽、棉短绒。为了保证操作人员的身体健康,安装的房屋要明亮通风,尽量减少室内空气污染。

六、操作前的准备:

1:新使用的机器,应用砂布将工作箱内壁和肋条工作面打磨光滑,提高光滑度

2:把机器周围打扫干净。

3:准备好足够连续工作的毛棉籽,以及储放棉短绒、光棉籽的容器料斗、地点,不要混淆。

4:各转动部位加足润滑油。

5:检查各连接件之螺丝是否紧固。

6:按设备要求调整好各部位规格。

7:用手转动各传动部件,倾听和观察机器内部是否有多余零件、异物。

8:生产人员一律配戴口罩,紧束工作服。

七、安全操作和调整过程

1:确保主机和除尘器转向正确后,开动空机运转3-5分钟。

2:空转无问题后,可将毛棉籽喂入工作箱中(使工作箱中的棉籽达到一定的密度),开始剥绒。

3:光棉籽的光毛程度可由棉籽梳轴移动角度调整。

4:停止工作前应先停止毛棉籽的喂入1-2分钟。

5:如将工作箱中的棉籽全部排出,则应先停止电机,再提起棉籽梳,用手倒转锯片轴的B型2槽轮即可。

6:喂入工作箱的毛棉籽含水率应在10%以下,无硬杂质(如:土块、石块、金属等)的干净棉籽,以免打坏锯片。

7:加工出来的棉短绒、光棉籽应及时搬运,以免影响工作。

8:要经常检查皮带的松紧程度,保证各轴的正常转速。

9:严禁戴手套工作。

10:机器运转时切勿接近传动或转动部位,以免造成人身伤害。

11:发现堵塞,应立即停止喂籽,并停机停电排除之,切勿在开机时排除故障。

八、机器的维修与保养

1:每张锯片Φ≥300mm,加工棉籽约250kg-350kg时,应根据检查锯齿的磨损状况综合判断,进行铣锉或开齿或更换新锯片,每张锯片连续缺齿3个以上不得超过两处,一张缺齿数不超过20个,否则更换新锯片。

2:经长期工作后或工作中遇到特殊情况,致使肋排磨损或损坏,则要更换新肋排(在肋排工作部位间隙超过3.3mm情况下),要经常检查肋排的磨损情况。

3:检查毛刷条,发现残缺更换,校正毛刷辊的位置,保持与锯片的正常间隙,并校正毛刷辊筒的平衡。

4:每工作12个月后,应清洗滚动轴承,在轴承空隙内填充三分之二的新轴承专用黄油,更换磨损严重的轴承。

5:在工作前应仔细调整各工作间隙。

6:在各种检查完成后,拧紧各部位的连接螺丝。

7:均正常后,再按前述的操作规程进行试机。

8:机器开动时,不允许进行修理工作,以免发生意外。

9:每班工作后应把机器清扫干净。

九、锯齿剥绒机故障的处理方法

(一) 短绒质量差的原因及处理方法

1、棉籽破碎

① 锯齿残缺损坏或过分尖锐——更换锯片或进行冲齿砂磨。

② 拨籽辊叶板两端与工作箱板之间隔距过大——调整隔距不大于1-2mm。

③ 拨籽辊叶板与锯齿尖处的隔距过小——调整隔距符合技术要求。

④ 棉籽卷密度过紧——适当掌握棉籽卷密度。

⑤ 锯片齿距过大——锯齿齿距以3.3mm为宜,zui大不超过3.5mm。

⑥ 配车规格不当----在肋条工作点处,锯片圆周切线与肋条弧面切线之间相交角太大,棉籽卷向上旋转困难——调整配车规格,使二切线交角不大于70度。

⑦ 锯齿工作点距上压板距离过小——调整到20mm。

2、短绒含籽屑多并带棉籽

① 棉籽清理不良,虫屎、籽屑、枯瘪籽等未清除——清理。

② 排杂板调整不当或排风不畅,影响排杂效率——调整排杂板位置。

③ 肋条排工作部位间隙过大,产生漏籽——更换肋排。

⑤ 盛籽箱壁板装配不严密,棉籽漏落于锯片上——将产生漏籽的隙缝严密镶嵌。

⑥ 工作箱二端棉籽涌出漏落——适当掌握棉籽卷密度,或将漏籽处用铁皮挡住。

⑦ 锯齿过尖锐——砂磨。

⑧ 拨籽辊与锯齿尖间距小——按标准调整。

⑨ 棉籽梳与肋条间距过小——调整。

3、短绒含白星多

① 刷绒不净,产生回绒——检查毛刷鬃毛的磨损情况以及与锯齿的接触情况如何,不符合要求时应更换或调整。

② 锯齿棱边有毛刺,不光洁——锉去毛刺并砂磨。

③ 锯片擦肋条——调整锯片轴位置或校准锯片。

④ 棉籽卷密度过紧,短绒脱落入棉籽卷中——适当掌握棉籽卷密度。

(二) 短绒产量低的原因及处理措施

1、棉籽处理量低

① 棉籽供应量不足,喂籽不均匀——检查喂料情况,做到满足供应。

② 锯片使用过久,锯齿变钝,剥绒效率降低——勤铣锉,勤开齿,勤换锯片。

③ 锯片伸出肋条排高度低、工作齿数少——调整锯片轴高度或放低肋条排,锯片直径小于300mm应更换。

④ 拨籽辊叶板与锯齿间距过大,降低剥绒效率——调整间距符合技术规格要求。

⑤ 皮带松,转速低——收紧皮带。

2、出绒率低

① 棉籽梳与肋条间距过大、排籽太毛——调小间距。

② 落绒过多,又不及时回收——调节排杂板,减少落绒,并做好脚绒回收工作。

3、棉籽光毛不均匀

① 棉籽梳长短不一致,或梳齿残缺——调换符合规格的棉籽梳。

② 锯片缺失齿多——更换锯片。

③ 锯片直径大小,或锯齿锋钝不一致——更换锯片或进行铣锉。

④ 两端棉籽梳距工作箱板的间隙过大,两侧排籽快,中部排籽慢——检查墙板上对应于棉籽梳处的调整盘磨损情况。并更换。

4、排杂板口落绒多

① 排杂板靠下——调整至适当位置。

② 毛刷箱漏风,毛刷补风量小——盖好毛刷箱罩盖或修补漏风处。

③ 后挡风板距毛刷间距大,产生回绒——调整到间距1-2MM。

(三)机器运转不正常的原因及处理方法

1、剥绒机传动皮带脱落

① 传动轴偏斜或涨紧轮不正——校正传动轴和涨紧轮,保持相互平行。

② 棉籽卷过紧,负荷过大——保持棉籽卷正常密度。

③ 皮带表面沾油——保持皮带与轮表面清洁。

2、锯片或锯齿损坏

① 棉籽卷密度过紧——适当调整压棉板拉紧弹簧。

② 棉籽中有金属或特殊杂物落入工作箱——注意清籽。

3、肋条下部堵塞短绒

① 刷绒不净,锯齿回钩短绒——修理或更换毛刷条,保持锯齿伸入毛刷2-3mm。

② 前挡风板与毛刷之间间距大或前挡风板下端位置高——调整间距为1-3mm,并保持前挡风板下端在锯轴与毛刷轴中心线之上55mm。

③ 毛刷滚筒转速低与锯片线速差小——适当提高毛刷转速。

④ 棉籽水份高——掌握毛棉籽的水份,过高者应摊晒。

4、机器震动

① 导轴皮带轮轻重不平衡——校准皮带轮静平衡。

② 毛刷辊不平衡或毛刷轴有弯曲——校准静平衡或校准毛刷轴。

③ 机座不紧固,螺丝松动——紧固。

④ 轴承损坏——更换新轴承。

5、轴承发热或有杂音

① 缺油——加足润滑油。

② 油质低劣或不洁净——使用油质良好的轴承专用润滑油,并注意防止混入垃圾。

③ 加油过多——保持轴承座容量的60-70%.

④ 皮带过紧——调整皮带使不过紧。

⑤ 轴承座不正或轴承装得过紧——仔细校正。

⑥ 超负荷——保持正常负荷。

⑦ 轴承损坏——更换新轴承。

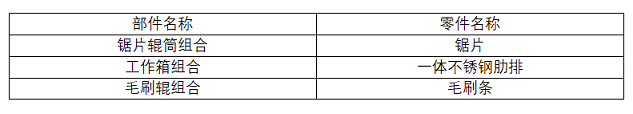

十、主要件规格

1、锯片:

① 材料:65锰钢

② 外径:Φ330

③ 孔径:74.6MM:

④ 厚度:0.95MM±0.05MM

2、肋条

① 材料:304不锈钢

② 表面硬度达:HRC30-40

十一、易损件明细表

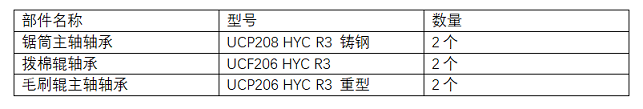

十二、轴承明细表:

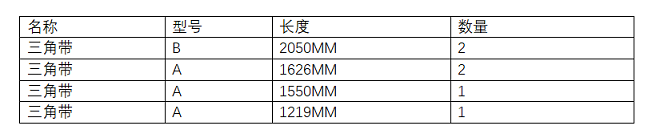

十三、所用皮带: